ধাতব গন্ধ সর্বদা মানব সভ্যতার অন্যতম ভিত্তি. বিজ্ঞান ও প্রযুক্তির ক্রমাগত উন্নতির সাথে সাথে, ধাতু গলানোর ক্ষেত্রেও বড় বৈপ্লবিক পরিবর্তন হয়েছে. তাদের মধ্যে, ইন্ডাকশন মেল্টিং প্রযুক্তি নিঃসন্দেহে ধাতু গলানোর ক্ষেত্রে একটি অসামান্য অর্জন. আমরা নীতিগুলি অনুসন্ধান করব, এই আধুনিক চুল্লি প্রযুক্তির চূড়া প্রদর্শনের জন্য প্রয়োগের ক্ষেত্র এবং ইন্ডাকশন মেটাল গলে যাওয়ার ভবিষ্যত সম্ভাবনা.

অংশ 1: ধাতুর আবেশ গলনের নীতি

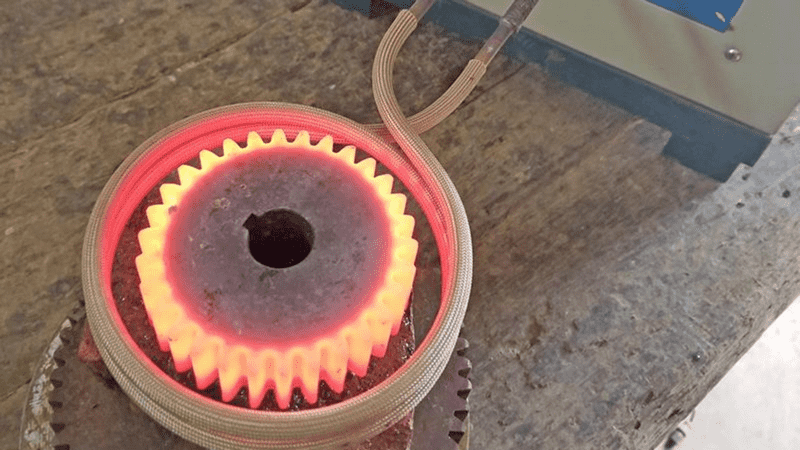

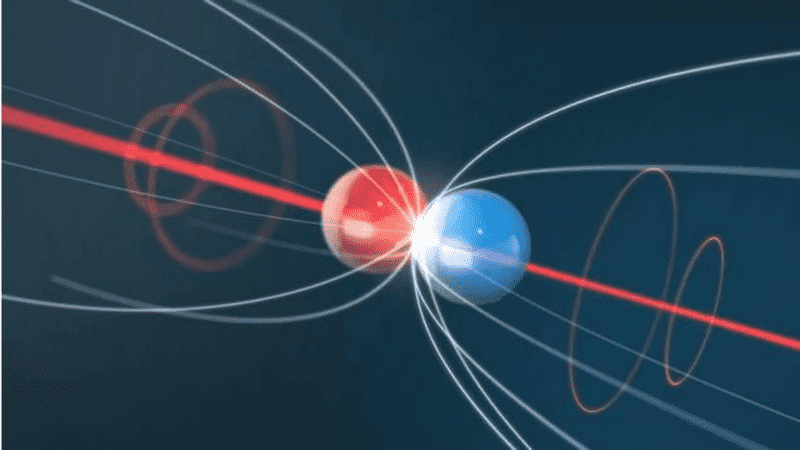

ইন্ডাকশন ধাতু গলানোর উপর ভিত্তি করে একটি ধাতু গলানোর পদ্ধতি ইলেক্ট্রোম্যাগনেটিক আনয়নের নীতি. মূল নীতি হল একটি কয়েলের মাধ্যমে একটি পরিবাহী উপাদানে উচ্চ-ফ্রিকোয়েন্সি কারেন্ট প্রেরণ করা (সাধারণত ধাতু) পরিবাহী উপাদানের ভিতরে একটি প্ররোচিত কারেন্ট তৈরি করতে. এই প্ররোচিত স্রোত পরিবাহী পদার্থের মধ্যে একটি বন্ধ লুপ গঠন করে, ধাতুকে তার গলনাঙ্কে উত্তপ্ত করার জন্য তাপ উৎপন্ন করা. আনয়ন গলনের প্রধান নীতিগুলি নিম্নলিখিত মূল পদক্ষেপগুলিতে সংক্ষিপ্ত করা যেতে পারে:

- উচ্চ-ফ্রিকোয়েন্সি, মাঝারি ফ্রিকোয়েন্সি, এবং কম কম্পাঙ্কের স্রোত কয়েলে প্রবেশ করে: উচ্চ-ফ্রিকোয়েন্সি কারেন্ট বিদ্যুৎ সরবরাহের মাধ্যমে উৎপন্ন হয় এবং ইন্ডাকশন কয়েলে চলে যায়.

- বৈদ্যুতিন চৌম্বকীয় আনয়ন: কারেন্ট ইন্ডাকশন কয়েলে একটি শক্তিশালী ইলেক্ট্রোম্যাগনেটিক ফিল্ড তৈরি করে, যার ফলে পরিবাহী পদার্থের মুক্ত ইলেকট্রনগুলো নড়াচড়া শুরু করে.

- মুক্ত ইলেকট্রন চলাচল: মুক্ত ইলেকট্রন ক্রমাগত ইলেক্ট্রোম্যাগনেটিক ফিল্ডে চলে, প্ররোচিত বর্তমান উত্পন্ন. এই প্ররোচিত স্রোত পরিবাহী পদার্থের ভিতরে তাপ উৎপন্ন করে.

- উপাদান গরম করা: প্ররোচিত কারেন্টের তাপীয় প্রভাব ধাতুকে গলনাঙ্কে উত্তপ্ত করে, যার ফলে ধাতুর গলে যাওয়া উপলব্ধি.

ইন্ডাকশন গলানো প্রযুক্তির অন্যতম প্রধান সুবিধা হল এর যোগাযোগহীন প্রকৃতি, এটি উচ্চ-তাপমাত্রায় ধাতব গন্ধকে পরিচালনা করার অনুমতি দেয়, ক্ষয়কারী, বা বিপজ্জনক গ্যাস পরিবেশ. এছাড়াও, এটির দুর্দান্ত শক্তি দক্ষতা রয়েছে কারণ শক্তি প্রধানত প্রয়োজনীয় ধাতু গরম করতে ব্যবহৃত হয়, প্রায় কোন শক্তি অপচয় ছাড়া.

অংশ 2: আবেশন ধাতু গলে আবেদন ক্ষেত্র

ইন্ডাকশন গলানো প্রযুক্তি অনেক ক্ষেত্রে ব্যাপকভাবে ব্যবহৃত হয়, নিম্নলিখিত দিকগুলি সহ কিন্তু সীমাবদ্ধ নয়:

- ধাতব গন্ধ: ইন্ডাকশন স্মেল্টিং সোনার নিষ্কাশন এবং পরিশোধনের জন্য ব্যাপকভাবে ব্যবহৃত হয়, রূপা, তামা, অ্যালুমিনিয়াম, এবং অন্যান্য অ লৌহঘটিত ধাতু. এর উচ্চ তাপমাত্রা এবং উচ্চ দক্ষতা এটিকে আধুনিক গন্ধ শিল্পে একটি মূল হাতিয়ার করে তোলে.

- ধাতু ঢালাই: আবেশ গলনা উচ্চ মানের উত্পাদন ব্যবহার করা যেতে পারে, জটিল আকৃতির ঢালাই, যেমন ইঞ্জিনের যন্ত্রাংশ, বিমানের অংশ, অটোমোবাইল অংশ, ইত্যাদি. এটি আরও সুনির্দিষ্ট তাপমাত্রা নিয়ন্ত্রণ প্রদান করে এবং ছিদ্র এবং অমেধ্য গঠন হ্রাস করে.

- ইলেকট্রনিক বর্জ্য পুনর্ব্যবহার: মূল্যবান ধাতু পুনর্ব্যবহার করতে ইন্ডাকশন স্মেল্টিং কার্যকরভাবে ব্যবহার করা যেতে পারে, যেমন সোনা, রূপা, প্লাটিনাম, ইত্যাদি, বাতিল ইলেকট্রনিক সরঞ্জাম থেকে, পরিবেশের উপর ইলেকট্রনিক বর্জ্যের প্রভাব কমাতে সাহায্য করে.

- পরিবেশ বান্ধব অ্যাপ্লিকেশন: আবেশ গলানোর প্রযুক্তি বিপজ্জনক বর্জ্য এবং স্ক্র্যাপ ধাতু প্রক্রিয়া করতে ব্যবহার করা যেতে পারে, পুনঃব্যবহারযোগ্য উপকরণে তাদের গলে, বর্জ্য নির্গমন এবং সম্পদের অপচয় কমাতে সাহায্য করে.

অংশ 3: ভবিষ্যত উন্নয়ন সম্ভাবনা

ইন্ডাকশন মেটাল গলানোর প্রযুক্তি ক্রমাগত বিকশিত হয় এবং পরিবর্তনশীল চাহিদা এবং চ্যালেঞ্জের সাথে খাপ খাইয়ে নিতে উন্নতি করে. ভবিষ্যত উন্নয়ন সম্ভাবনা নিম্নলিখিত দিক অন্তর্ভুক্ত:

- উপাদান উদ্ভাবন: নতুন উপকরণের উত্থানের সাথে, আনয়ন গলন প্রযুক্তি নতুন উপকরণের প্রয়োজনের সাথে খাপ খাইয়ে চলতে থাকবে, উচ্চ-তাপমাত্রা সুপারকন্ডাক্টিং উপকরণ সহ, উন্নত সংকর ধাতু, ইত্যাদি.

- অটোমেশন এবং বুদ্ধিমত্তা: অটোমেশন সিস্টেম এবং বুদ্ধিমান নিয়ন্ত্রণ আরও উন্নত করবে উত্পাদন দক্ষতা এবং আনয়ন গলনের মান নিয়ন্ত্রণ.

- পরিবেশগত স্থায়িত্ব: সবুজ গন্ধ প্রযুক্তি ভবিষ্যতে শক্তি খরচ এবং পরিবেশ দূষণ কমাতে একটি ফোকাস হয়ে উঠবে.

- ক্রস-শিল্প অ্যাপ্লিকেশন: ইন্ডাকশন গলানোর প্রযুক্তি আরও ক্ষেত্রে সম্প্রসারিত করা হবে, যেমন মহাকাশ, শক্তি সঞ্চয়, চিকিৎসা ডিভাইস, ইত্যাদি, ক্রমবর্ধমান বাজারের চাহিদা মেটাতে.

উপসংহার

ইন্ডাকশন মেটাল মেল্টিং ধাতু গলানোর ক্ষেত্রে একটি অসামান্য প্রযুক্তি, যা ইলেক্ট্রোম্যাগনেটিক ইন্ডাকশন নীতির মাধ্যমে দক্ষ এবং উচ্চ-মানের ধাতু গলিত করে. এটি একাধিক অ্যাপ্লিকেশন ক্ষেত্রে একটি মূল ভূমিকা পালন করে এবং বিস্তৃত ভবিষ্যতের বিকাশের সম্ভাবনা রয়েছে. ক্রমাগত উদ্ভাবন এবং উন্নতির মাধ্যমে, ইন্ডাকশন মেল্টিং প্রযুক্তি ধাতু গলানোর ক্ষেত্রে নতুন অগ্রগতি এবং অগ্রগতি আনতে থাকবে, আধুনিক শিল্পের উন্নয়ন এবং সমৃদ্ধি প্রচার করা.