লোহা গলানো একটি জটিল এবং পরিশীলিত প্রক্রিয়া যা বিভিন্ন প্রক্রিয়া এবং প্রযুক্তির সাথে জড়িত.

কাঁচামাল নির্বাচন

1. লৌহ আকরিকের প্রকারভেদ:

লৌহ আকরিক লোহা গলানোর প্রধান কাঁচামাল. সাধারণ ধরনের লৌহ আকরিকের মধ্যে রয়েছে হেমাটাইট, ম্যাগনেটাইট, লিমোনাইট, ইত্যাদি. তাদের রাসায়নিক গঠন এবং আকরিক গঠন গলানোর সময় আকরিক হ্রাস বৈশিষ্ট্যগুলিকে প্রভাবিত করে, স্ল্যাগ গঠন এবং চূড়ান্ত লোহার গুণমান. অতএব, প্রয়োজনীয় লৌহ সামগ্রী এবং গুণমানের বৈশিষ্ট্যের উপর ভিত্তি করে সঠিক লৌহ আকরিক নির্বাচন করা অত্যন্ত গুরুত্বপূর্ণ.

2. আকরিক গুণমান:

আকরিকের গুণমান সরাসরি লোহা গলানোর খরচ এবং দক্ষতার সাথে সম্পর্কিত. উচ্চ মানের আকরিক সাধারণত উচ্চ ধাতব উপাদান ধারণ করে, অল্প পরিমাণে অমেধ্য এবং খনিজ, যা আয়রন উৎপাদন এবং গুণমান বৃদ্ধিতে অবদান রাখে.

3. সালফার সামগ্রী:

সালফার একটি সাধারণ আকরিক অপবিত্রতা. উচ্চ সালফার সামগ্রী সহ আকরিক স্ল্যাগ গঠন বৃদ্ধি করবে এবং লোহার গুণমানের উপর নেতিবাচক প্রভাব ফেলবে. অতএব, চূড়ান্ত পণ্যের গুণমান নিশ্চিত করার জন্য আকরিক নির্বাচন করার সময় সালফার সামগ্রী নিয়ন্ত্রণে মনোযোগ দেওয়া প্রয়োজন.

4. আর্দ্রতা এবং কণার আকার:

আকরিকের আর্দ্রতা এবং কণার আকারও গুরুত্বপূর্ণ বিবেচ্য বিষয়. উপযুক্ত আর্দ্রতা এবং কণার আকার বিস্ফোরণ চুল্লিতে আকরিকের অভিন্ন বিতরণ এবং কার্যকর প্রতিক্রিয়াতে অবদান রাখে, যার ফলে গলানোর দক্ষতা উন্নত হয়.

5. কাঁচামাল অনুপাত:

আকরিক লোহা ছাড়াও, অন্যান্য অক্জিলিয়ারী কাঁচামাল যোগ করা যেতে পারে, যেমন কোক, চুনাপাথর, ইত্যাদি. এই কাঁচামালের অনুপাত এবং গুণমান গলানোর প্রক্রিয়া এবং চূড়ান্ত পণ্যের কার্যকারিতার উপরও প্রভাব ফেলে।, এবং যুক্তিসঙ্গতভাবে নির্দিষ্ট প্রক্রিয়া এবং লোহার প্রয়োজনীয়তা অনুযায়ী প্রস্তুত করা প্রয়োজন.

গলানোর সরঞ্জাম নির্বাচন

1. বিস্ফোরণ চুল্লি:

ব্লাস্ট ফার্নেস হল বড় আকারের লোহা গলানোর জন্য সবচেয়ে বেশি ব্যবহৃত সরঞ্জাম. এটি সাধারণত একটি বিশাল উল্লম্ব নলাকার কাঠামো যা উচ্চ তাপমাত্রায় লোহা আকরিক এবং কোককে পিগ আয়রনে কমাতে ব্যবহৃত হয়. ব্লাস্ট ফার্নেস অপারেশন জটিল এবং তাপমাত্রা নিয়ন্ত্রণ প্রয়োজন, গ্যাস প্রবাহ, এবং কাঁচামাল ইনপুট দক্ষ হ্রাস এবং গলে যাওয়া প্রক্রিয়া নিশ্চিত করতে.

2. বৈদ্যুতিক চাপ চুল্লি:

বৈদ্যুতিক আর্ক ফার্নেসগুলি উচ্চ তাপমাত্রা তৈরি করতে বৈদ্যুতিক শক্তি ব্যবহার করে স্ক্র্যাপ স্টিল বা ফেরোঅ্যালয়গুলিকে তরল ধাতুতে গলিয়ে দেয়. এটি প্রায়ই স্ক্র্যাপ ধাতু পুনর্ব্যবহৃত এবং পুনঃব্যবহারের জন্য ব্যবহৃত হয় এবং এটি একটি পরিবেশগতভাবে বন্ধুত্বপূর্ণ চুল্লির ধরন. বৈদ্যুতিক আর্ক ফার্নেসের সুবিধা হল তাপমাত্রা নিয়ন্ত্রণ করা সহজ এবং এগুলি বিশেষ অ্যালয় তৈরির জন্য উপযুক্ত।.

3. আনয়ন চুল্লি:

একটি ইন্ডাকশন ফার্নেস এমন একটি ডিভাইস যা ধাতুকে গরম করার জন্য ইলেক্ট্রোম্যাগনেটিক ইন্ডাকশন ব্যবহার করে. এটি ধাতু গলাতে ব্যবহার করা যেতে পারে. ইন্ডাকশন ফার্নেসগুলি সাধারণত ছোট আকারের উত্পাদনে ব্যবহৃত হয় এবং উচ্চ-মানের এবং বিশেষ খাদ উত্পাদনের জন্য আরও উপযুক্ত।.

4. অক্সিজেন রূপান্তরকারী:

অক্সিজেন কনভার্টার হল একটি ইস্পাত গলানোর সরঞ্জাম যা স্ক্র্যাপ স্টিল বা ফেরোঅ্যালয়কে জারিত করে কনভার্টারে অক্সিজেন ইনজেকশনের মাধ্যমে গলিত এবং মিশ্রিত করার জন্য।. এই ধরনের চুল্লি বিভিন্ন ধরনের ইস্পাত খাদ ব্যাপক উত্পাদন জন্য ব্যবহৃত হয়.

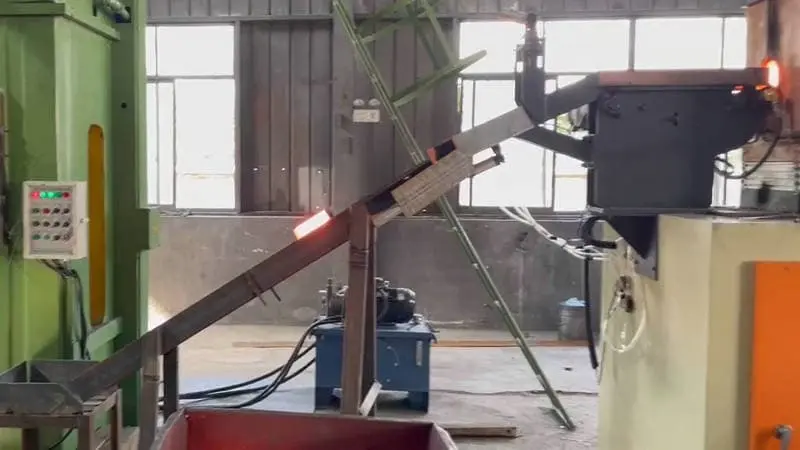

গলে যাওয়া সরঞ্জাম অপারেশন

1. প্রস্তুতি:

গলানোর প্রক্রিয়া শুরু করার আগে, চুল্লি প্রস্তুত করা প্রয়োজন, চুল্লি পরিষ্কার সহ, সরঞ্জাম পরিদর্শন, এবং প্রয়োজনীয় কাঁচামাল প্রস্তুত করা.

2. কাঁচামাল ইনপুট:

লোহা আকরিক প্রাক মিশ্র অনুপাত রাখুন, কোক, স্ক্র্যাপ ইস্পাত এবং অন্যান্য কাঁচামাল সেট অনুপাত অনুযায়ী চুল্লি মধ্যে. এই ধাপে প্রক্রিয়ার প্রয়োজনীয়তা এবং চুল্লির ক্ষমতার উপর ভিত্তি করে সুনির্দিষ্ট নিয়ন্ত্রণ প্রয়োজন.

3. ইগনিশন এবং হিটিং:

গলানোর সরঞ্জামের ধরণের উপর নির্ভর করে, চুল্লি গরম করা শুরু করার জন্য কাঁচামাল রাখার পরে ইগনিশন করা হয়. জ্বালানী দহনের মাধ্যমে তাপ শক্তি প্রদান করা হয়, বৈদ্যুতিক শক্তি ইনপুট, বা অন্যান্য উপায়ে চুল্লির তাপমাত্রা ধাতু গলাতে প্রয়োজনীয় তাপমাত্রায় বাড়ানোর জন্য.

4. চুল্লি প্রতিক্রিয়া নিয়ন্ত্রণ:

একবার চুল্লি তাপমাত্রা পছন্দসই স্তরে পৌঁছেছে, চুল্লিতে প্রতিক্রিয়া নিয়ন্ত্রণ করা প্রয়োজন. বিস্ফোরণ চুল্লিতে, পিগ আয়রনে লৌহ আকরিক কমাতে বায়ু বা অন্যান্য হ্রাসকারী এজেন্ট ইনজেকশনের মাধ্যমে হ্রাস প্রতিক্রিয়া নিয়ন্ত্রণ করা হয়.

5. পর্যবেক্ষণ এবং সমন্বয়:

পুরো গলানোর প্রক্রিয়া চলাকালীন, পরামিতি যেমন তাপমাত্রা, চাপ, এবং রাসায়নিক বিক্রিয়া সেন্সর মাধ্যমে বাস্তব সময়ে নিরীক্ষণ করা প্রয়োজন, মনিটরিং সিস্টেম এবং অন্যান্য সরঞ্জাম. চুল্লিতে প্রতিক্রিয়া একটি স্থিতিশীল অবস্থায় রাখতে পর্যবেক্ষণের ফলাফলের উপর ভিত্তি করে সমন্বয় করুন.

6. স্ল্যাগ চিকিত্সা:

স্ল্যাগ হল একটি ধাতব উপ-পণ্য যা গলানোর প্রক্রিয়ার সময় উত্পাদিত হয় এবং চুল্লির পরিবেশ এবং পণ্যের গুণমান বজায় রাখার জন্য নিয়মিত পরিষ্কার এবং প্রক্রিয়াকরণ করা প্রয়োজন।.

7. পণ্য সংগ্রহ এবং প্রক্রিয়াকরণ:

গলানোর সরঞ্জামের বৈশিষ্ট্যের উপর নির্ভর করে, গলিত পণ্য, যা গলিত ধাতু বা স্ল্যাগ হতে পারে, পরবর্তী প্রক্রিয়াকরণ এবং পৃথকীকরণের জন্য সংগ্রহ করা হয়.

লোহা গলানোর প্রক্রিয়া

1. চুল্লি চার্জ প্রস্তুতি:

লোহা আকরিক, কোক এবং চুনাপাথর একটি নির্দিষ্ট অনুপাত অনুযায়ী মিশ্রিত করা হয় ফার্নেস চার্জ প্রস্তুত করার জন্য. আয়রন তৈরির প্রক্রিয়া চলাকালীন চার্জের অনুপাত রাসায়নিক বিক্রিয়া এবং স্ল্যাগ বৈশিষ্ট্যকে প্রভাবিত করবে.

2. ব্লাস্ট ফার্নেস চার্জিং:

ব্লাস্ট ফার্নেস লেয়ারের উপরে স্তরে স্তরে প্রাক-প্রস্তুত চার্জ রাখুন. চার্জ সাধারণত সমানভাবে বিতরণ করার জন্য একটি ফড়িং এর মাধ্যমে উপর থেকে ব্লাস্ট ফার্নেসে যোগ করা হয়.

3. গলানোর প্রক্রিয়া:

হ্রাস পর্যায়: উচ্চ তাপমাত্রায়, কোকের কার্বন এবং দহনের ফলে সৃষ্ট তাপ লৌহ আকরিকের আয়রন অক্সাইডকে ধাতব লোহাতে পরিণত করে. এই প্রক্রিয়াটি কিছু উপজাত যেমন কার্বন ডাই অক্সাইড এবং কিছু অক্সাইড তৈরি করে.

স্ল্যাগ গঠন: হ্রাস প্রক্রিয়া চলাকালীন, চুনাপাথর একটি প্রবাহ হিসাবে কাজ করে এবং স্ল্যাগ গঠনে সাহায্য করে. স্ল্যাগ প্রধানত গন্ধ প্রক্রিয়ার সময় অমেধ্য এবং অ ধাতব পদার্থ দ্বারা গঠিত. এটি গলিত লোহার উপর ভাসতে থাকে এবং লোহাকে বাতাসের সংস্পর্শে থেকে বিচ্ছিন্ন করে, লোহার অক্সিডেশন হ্রাস.

পিগ আয়রন সংগ্রহ: গলিত ধাতব লোহা ব্লাস্ট ফার্নেসের নীচে সংগ্রহ করা হয়, এটি পিগ আয়রন. পিগ আয়রনের গুণমান চার্জের অনুপাতের উপর নির্ভর করে, তাপমাত্রা নিয়ন্ত্রণ এবং চুল্লিতে প্রতিক্রিয়ার স্থায়িত্ব.

4. লোহা লঘুপাত এবং স্ল্যাগ স্রাব:

ব্লাস্ট ফার্নেসের নিচ থেকে লোহা নিয়মিত ট্যাপ করা হয়, এবং পিগ আয়রন সংগ্রহ করা হয় এবং পরবর্তী প্রক্রিয়াকরণ প্রক্রিয়ায় পরিবহন করা হয়. একই সময়ে, ব্লাস্ট ফার্নেসের স্বাভাবিক অপারেশন নিশ্চিত করতে স্ল্যাগ নিয়মিত পরিষ্কার করা হবে.

5. চুল্লি পোস্ট-প্রসেসিং:

পরে পিগ আয়রন পাওয়া যায়, পছন্দসই ইস্পাত পণ্যের স্পেসিফিকেশন এবং গুণমান অর্জনের জন্য আরও গলিত বা খাদ তৈরির প্রয়োজন হতে পারে.

অ্যালোয়িং প্রক্রিয়া

1. অ্যালোয়িং উপাদান যোগ করা হচ্ছে:

গন্ধ প্রক্রিয়া চলাকালীন, পিগ আয়রনের রাসায়নিক সংমিশ্রণ অ্যালোয়িং উপাদান যোগ করে সামঞ্জস্য করা যেতে পারে. সাধারণত ব্যবহৃত অ্যালোয়িং উপাদানগুলি ম্যাঙ্গানিজ অন্তর্ভুক্ত করে, ক্রোমিয়াম, মলিবডেনাম, নিকেল করা, ভ্যানডিয়াম, ইত্যাদি. প্রতিটি উপাদান ইস্পাত নির্দিষ্ট বৈশিষ্ট্য দেয়, যেমন কঠোরতা বৃদ্ধি, জারা প্রতিরোধের, শক্তি, এবং আরও.

2. মিশ্র প্রতিক্রিয়া:

অ্যালোয়িং উপাদানগুলির সংযোজন সাধারণত সংকর লোহা যোগ করে অর্জন করা হয়, মিশ্রিত আকরিক বা অন্যান্য যৌগ যাতে লোহা তৈরির প্রক্রিয়ায় প্রয়োজনীয় উপাদান থাকে, মিশ্রিত উপাদানগুলিকে পিগ আয়রনের সাথে বিক্রিয়া করার অনুমতি দেয়, যার ফলে অ্যালোয়িং চিকিত্সা অর্জন. এই প্রক্রিয়ার জন্য তাপমাত্রা এবং রাসায়নিক প্রতিক্রিয়া অবস্থার সুনির্দিষ্ট নিয়ন্ত্রণ প্রয়োজন.

3. মিশ্রিত ভূমিকা:

বিভিন্ন খাদ উপাদান ইস্পাত উপর বিভিন্ন প্রভাব থাকবে. উদাহরণ স্বরূপ, ক্রোমিয়াম যোগ করা ইস্পাত জারা প্রতিরোধের উন্নতি করতে পারে; ম্যাঙ্গানিজ শক্তি এবং কঠোরতা বৃদ্ধি করতে পারে; মলিবডেনাম স্টিলের শক্ততা উন্নত করতে পারে, ইত্যাদি. অ্যালোয়িং ট্রিটমেন্ট প্রয়োজনীয় পণ্যের বৈশিষ্ট্য অনুযায়ী যোগ করা অ্যালোয়িং উপাদানের পরিমাণ এবং ধরন সামঞ্জস্য করতে পারে.

4. তাপমাত্রা নিয়ন্ত্রণ এবং মিশ্রণ:

অ্যালোয়িং এর জন্য সাধারণত পিগ আয়রন পুনরায় গরম করা এবং মিশ্রিত করার প্রয়োজন হয় যাতে অ্যালোয়িং উপাদানগুলি সম্পূর্ণরূপে দ্রবীভূত হয় এবং একটি অভিন্ন রাসায়নিক সংমিশ্রণ পেতে ইস্পাতে বিতরণ করা হয়।.

5. অনলাইন অ্যালোয়িং:

আধুনিক প্রক্রিয়ায়, কিছু alloying উপাদান অনলাইন যোগ করা যেতে পারে, যে, উপাদানগুলির নিয়ন্ত্রিত সংযোজন লোহা তৈরির প্রক্রিয়া চলাকালীন খাদযুক্ত উপকরণ বা অন্যান্য পদ্ধতি স্প্রে করে অর্জন করা হয়, যার ফলে ইস্পাতের রাসায়নিক গঠন আরও সঠিকভাবে নিয়ন্ত্রণ করা যায়.

পরিবেশ সুরক্ষা

1. নিষ্কাশন গ্যাস নির্গমন নিয়ন্ত্রণ:

চুল্লিতে জ্বলন এবং গলানোর প্রক্রিয়াটি প্রচুর পরিমাণে নিষ্কাশন গ্যাস তৈরি করবে, যাতে সালফার ডাই অক্সাইডের মতো ক্ষতিকারক পদার্থ থাকতে পারে, নাইট্রোজেন অক্সাইড, ইত্যাদি. ইন-ফার্নেস ইনজেকশন নিয়ন্ত্রণ প্রযুক্তির ব্যবহার, নিষ্কাশন গ্যাস চিকিত্সা ডিভাইস এবং অন্যান্য প্রযুক্তি কার্যকরভাবে নিষ্কাশন গ্যাস নির্গমন কমাতে এবং নিয়ন্ত্রণ করতে পারে.

2. স্ল্যাগ নিষ্পত্তি:

স্ল্যাগ হল গলানোর প্রক্রিয়ার একটি উপজাত এবং এতে ভারী ধাতু এবং অন্যান্য ক্ষতিকারক পদার্থ থাকতে পারে. উপযুক্ত স্ল্যাগ চিকিত্সা প্রযুক্তি গ্রহণ করা, যেমন পুনর্ব্যবহার এবং পুনর্ব্যবহার, পরিবেশগত প্রভাব কমাতে সাহায্য করতে পারে.

3. রিসোর্স রিসাইক্লিং:

স্ক্র্যাপ স্টিল রিসাইক্লিং এবং অন্যান্য পদ্ধতির মাধ্যমে লোহা তৈরির জন্য পুনর্নবীকরণযোগ্য সংস্থান ব্যবহার করা মূল আকরিকের চাহিদা কমাতে সাহায্য করতে পারে, সম্পদ খরচ এবং পরিবেশগত লোড হ্রাস.

4. পরিবেশ সুরক্ষা প্রযুক্তির প্রয়োগ:

উন্নত পরিবেশ সুরক্ষা প্রযুক্তির ব্যবহার, যেমন ফ্লু গ্যাস ডিসালফারাইজেশন, ধুলো সংগ্রাহক, বর্জ্য তাপ পুনরুদ্ধার, ইত্যাদি, দূষণকারী নির্গমন কমাতে পারে এবং সম্পদের ব্যবহার উন্নত করতে পারে.

নিরাপত্তা

1. প্রক্রিয়া নিরাপত্তা:

গলানোর প্রক্রিয়ায় উচ্চ তাপমাত্রা এবং উচ্চ চাপ জড়িত, এবং কর্মীদের অপারেটিং পদ্ধতিগুলি কঠোরভাবে মেনে চলতে হবে এবং প্রক্রিয়া সুরক্ষা নিশ্চিত করতে ব্যক্তিগত সুরক্ষামূলক সরঞ্জাম পরিধান করতে হবে.

2. সরঞ্জাম নিরাপত্তা:

লোহা তৈরির সরঞ্জামের স্বাভাবিক ক্রিয়াকলাপ কর্মীদের নিরাপত্তার জন্য অত্যন্ত গুরুত্বপূর্ণ. সরঞ্জামের স্থিতিশীল এবং নির্ভরযোগ্য অপারেশন নিশ্চিত করতে সরঞ্জামগুলির অবস্থা নিয়মিত পরীক্ষা করা দরকার.

3. জরুরী পরিকল্পনা:

কর্মীদের নিরাপত্তা এবং সরঞ্জামের অখণ্ডতা নিশ্চিত করতে সম্ভাব্য অপ্রত্যাশিত পরিস্থিতি প্রতিরোধ এবং মোকাবেলা করার জন্য একটি সম্পূর্ণ জরুরি পরিকল্পনা তৈরি করুন.

4. পেশাগত স্বাস্থ্য:

যারা দীর্ঘকাল ধরে আয়রন তৈরির কাজে নিয়োজিত আছেন তাদের পেশাগত স্বাস্থ্য সমস্যাগুলিতে মনোযোগ দিতে হবে, নিয়মিত শারীরিক পরীক্ষা এবং স্বাস্থ্য পর্যবেক্ষণ পরিচালনা করুন, এবং পেশাগত রোগের ঝুঁকি এড়ান.

অটোমেশন

1. বুদ্ধিমান নিয়ন্ত্রণ ব্যবস্থা:

আধুনিক লোহা গলানোর গাছপালা প্রায়ই বুদ্ধিমান নিয়ন্ত্রণ ব্যবস্থা ব্যবহার করে সেন্সরের মাধ্যমে গলানোর প্রক্রিয়ার স্বয়ংক্রিয় পর্যবেক্ষণ এবং নিয়ন্ত্রণ উপলব্ধি করতে, পর্যবেক্ষণ সরঞ্জাম এবং কম্পিউটার নিয়ন্ত্রণ সিস্টেম. এই সিস্টেমগুলি রিয়েল টাইমে ডেটা সংগ্রহ করতে পারে, চুল্লি পরামিতি বিশ্লেষণ, এবং স্বয়ংক্রিয়ভাবে উত্পাদন দক্ষতা এবং পণ্যের গুণমান উন্নত করতে পূর্বনির্ধারিত শর্ত অনুযায়ী সামঞ্জস্য করুন.

2. দূরবর্তী পর্যবেক্ষণ এবং ব্যবস্থাপনা:

তথ্য প্রযুক্তি ব্যবহার করে, লোহা গলানোর উদ্ভিদ দূরবর্তী পর্যবেক্ষণ এবং ব্যবস্থাপনা অর্জন করতে পারে. এর মানে হল যে উত্পাদন কর্মীরা দূরবর্তী সিস্টেমের মাধ্যমে উত্পাদন লাইনের ক্রিয়াকলাপ নিরীক্ষণ করতে পারে, একটি সময়মত পদ্ধতিতে প্রতিক্রিয়া এবং অস্বাভাবিক পরিস্থিতি পরিচালনা করুন, এবং প্রতিক্রিয়া গতি এবং উত্পাদন নির্ভুলতা উন্নত.

3. অটোমেশন ডিভাইস এবং রোবোটিক্স:

গলানোর প্রক্রিয়ায়, অটোমেশন ডিভাইস এবং রোবোটিক্স ব্যাপকভাবে ব্যবহৃত হয়, যেমন স্বয়ংক্রিয় ফিডিং সিস্টেম, স্ল্যাগ পরিষ্কারের জন্য রোবট, স্বয়ংক্রিয় পরিমাপ এবং নমুনা ডিভাইস, ইত্যাদি. এই ডিভাইস এবং প্রযুক্তি উৎপাদন দক্ষতা উন্নত করতে পারে এবং শ্রম খরচ কমাতে পারে. এছাড়াও নিরাপত্তা যোগ করে.

4. ডিজিটাইজেশন এবং ডেটা বিশ্লেষণ:

আয়রন মেলটিং কোম্পানিগুলি উৎপাদন প্রক্রিয়াকে অপ্টিমাইজ এবং উন্নত করতে ডিজিটাল প্রযুক্তি এবং ডেটা বিশ্লেষণ ব্যবহার করে. বড় তথ্য বিশ্লেষণের মাধ্যমে, উত্পাদনের সম্ভাব্য সমস্যাগুলি আবিষ্কার করা যেতে পারে, প্রক্রিয়া প্রবাহ অপ্টিমাইজ করা যেতে পারে, এবং ক্রমাগত উত্পাদন দক্ষতা এবং পণ্যের গুণমান উন্নত করার জন্য আরও কার্যকর সমাধান প্রস্তাব করা যেতে পারে.

5. শক্তি সংরক্ষণ এবং নির্গমন হ্রাস:

আধুনিক লোহা গলানোর উদ্ভিদ শক্তি সংরক্ষণ এবং নির্গমন হ্রাসের উপর ফোকাস করে, উন্নত শক্তি ব্যবস্থাপনা প্রযুক্তি এবং সরঞ্জাম গ্রহণ, এবং বর্জ্য তাপ পুনরুদ্ধারের মাধ্যমে শক্তি খরচ এবং নির্গমন হ্রাস করুন, টেকসই উন্নয়ন অর্জনের জন্য সম্পদ এবং অন্যান্য উপায়ের ব্যাপক ব্যবহার.