Lò cảm ứng không phải là một Melter phổ quát, Tiết lộ những hạn chế của nó với một số vật liệu.

Với hiệu quả cao, sạch sẽ, và độ chính xác, lò cảm ứng đóng vai trò then chốt trong lĩnh vực nấu chảy và gia công kim loại. Tuy nhiên, nó không phải là một “máy nấu chảy phổ quát.” Nguyên tắc làm việc vốn có của nó tạo ra những hạn chế đáng kể khi xử lý một số loại vật liệu. Bài viết này sẽ đi sâu tìm hiểu lý do tại sao lò nung cảm ứng không thích hợp để nấu chảy trực tiếp các vật liệu phi kim loại có độ dẫn điện thấp hoặc kim loại dễ bay hơi, và giải thích những thách thức và biện pháp đối phó đặc biệt cần có khi xử lý chúng.

Cảm ứng điện từ và hiệu ứng Joule

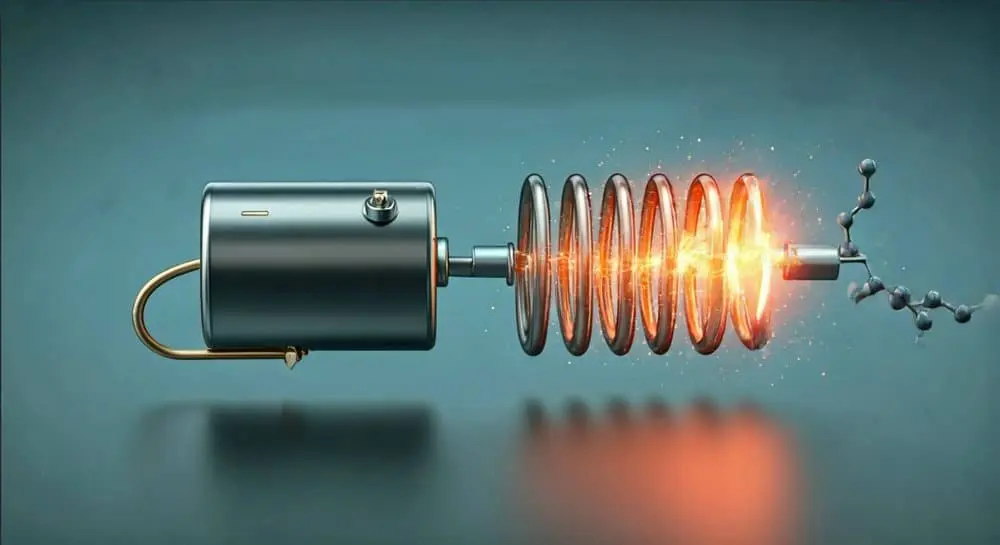

Để hiểu những hạn chế của lò cảm ứng, trước tiên người ta phải nắm được nguyên tắc làm việc cốt lõi của nó. Lò nung cảm ứng sử dụng cuộn dây đồng có dòng điện xoay chiều tần số cao chạy qua. Điều này tạo ra một sức mạnh, từ trường dao động. Khi một vật liệu dẫn điện (phí) được đặt trong trường này, theo định luật cảm ứng điện từ Faraday, một dòng điện cảm ứng, được biết đến như một “Hiện tại Eddy,” được tạo ra trong vật liệu.

Khi dòng điện này chạy qua dây dẫn, có điện trở, nó tạo ra nhiệt. Đây là “Hiệu ứng nhiệt Joule” (Q=I2⋅R⋅t). Chính lượng nhiệt sinh ra bên trong này cho phép điện tích nóng lên và tan chảy nhanh chóng.. Đối với vật liệu sắt từ (như sắt, coban, và niken), Tổn thất trễ cũng góp phần làm nóng nhiệt độ xuống dưới nhiệt độ Curie, nâng cao hơn nữa hiệu quả.

Từ nguyên tắc này, rõ ràng là vậy hiệu quả của quá trình gia nhiệt cảm ứng liên quan trực tiếp đến độ dẫn điện và độ thấm từ của vật liệu. Sự nóng chảy hiệu quả chỉ có thể đạt được nếu vật liệu có thể tạo ra dòng điện xoáy đủ mạnh một cách hiệu quả..

giới hạn 1, Thử thách nấu chảy vật liệu phi kim loại với độ dẫn điện thấp

Đối với vật liệu phi kim loại có độ dẫn điện cực thấp, chẳng hạn như gốm sứ, thủy tinh, cát khô, và một số oxit, những hạn chế của lò cảm ứng đặc biệt nổi bật.

Lý luận

Những vật liệu này thiếu các electron chuyển động tự do, mang lại cho chúng điện trở suất cực cao. Khi từ trường xen kẽ đi qua chúng, chúng không thể tạo ra bất kỳ dòng điện xoáy đáng kể nào. Do đó, hiệu ứng làm nóng Joule là không đáng kể, và vật liệu không thể được làm nóng trực tiếp đến điểm nóng chảy bằng cảm ứng. Điều này tương tự như việc đặt một khối gỗ lên bếp từ; cho dù sức mạnh có cao đến đâu, bản thân gỗ sẽ không nóng lên.

Xử lý đặc biệt và các vấn đề

Mặc dù không thể làm nóng trực tiếp, ngành công nghiệp đã tìm ra giải pháp nấu chảy vật liệu phi kim loại bằng lò cảm ứng. Cái này, Tuy nhiên, cần người trung gian: Một người lo tang lễ.

- Nó hoạt động như thế nào: Vật liệu phi kim loại được đặt bên trong nồi nấu kim loại hoặc thùng chứa làm từ vật liệu dẫn điện cao, chẳng hạn như than chì, cacbua silic, hoặc một số kim loại chịu nhiệt độ cao. Vật chứa này đóng vai trò là chất nhạy cảm. Cuộn dây cảm ứng làm nóng trực tiếp chất cảm ứng đến nhiệt độ cao, sau đó truyền nhiệt đến vật liệu phi kim loại bên trong thông qua sự dẫn truyền và bức xạ, nhờ đó đạt được sự tan chảy.

- Kết quả vấn đề:

- Giảm Hiệu suất năng lượng: Nhiệt lượng phải được truyền, dẫn đến tổn thất nhiệt và làm cho toàn bộ quá trình ít tiết kiệm năng lượng hơn so với gia nhiệt cảm ứng trực tiếp.

- Kiểm soát nhiệt độ giảm Độ chính xác: Nhiệt được truyền từ bên ngoài vào, tạo ra sự chênh lệch nhiệt độ giữa bên ngoài và bên trong vật liệu. Điều này làm cho việc kiểm soát nhiệt độ chính xác của vật liệu phi kim loại trở nên khó khăn hơn..

- Yêu cầu nghiêm ngặt về vật liệu nồi nấu kim loại: Chất nhạy cảm/nồi nấu kim loại phải chịu được nhiệt độ cực cao và không được phản ứng hóa học với vật liệu đang nóng chảy để tránh nhiễm bẩn sản phẩm. Ví dụ, nấu chảy thủy tinh thạch anh có độ tinh khiết cao đòi hỏi nồi nấu kim loại có độ tinh khiết đặc biệt cao.

- Chi phí tăng: Nồi nấu kim loại có chất lượng cao thì đắt tiền và có tuổi thọ sử dụng hạn chế, làm tăng chi phí sản xuất.

giới hạn 2, Khó khăn của việc nấu chảy kim loại dễ bay hơi

Đối với kim loại như kẽm, magie, cadimi, và hợp kim của chúng (chẳng hạn như đồng thau), lò cảm ứng cũng phải đối mặt với những thách thức đáng kể.

Lý luận

Các kim loại này có đặc điểm điểm sôi thấp và áp suất hơi cao gần điểm nóng chảy của chúng. Điều này có nghĩa là chúng dễ dàng bay hơi, tạo thành hơi kim loại, khi chúng tan chảy hoặc thậm chí đạt đến trạng thái nóng chảy.

Hai đặc điểm của lò cảm ứng làm trầm trọng thêm vấn đề này:

- Hiệu ứng khuấy điện từ: Sự tương tác giữa từ trường xoay chiều và dòng điện xoáy tạo ra lực khuấy trộn mạnh bên trong kim loại nóng chảy. Mặc dù điều này có lợi cho việc đồng nhất thành phần và nhiệt độ của hợp kim., nó cũng làm tăng đáng kể diện tích bề mặt của bể nóng chảy, đẩy nhanh quá trình hóa hơi của các nguyên tố có áp suất hơi cao.

- Quá nhiệt cục bộ: Nhiệt sinh ra do cảm ứng chủ yếu tập trung ở lớp bề mặt của điện tích (hiệu ứng da). Điều này có thể khiến nhiệt độ cục bộ cao hơn nhiều so với nhiệt độ trung bình, tăng cường hơn nữa sự bay hơi của kim loại dễ bay hơi.

Xử lý đặc biệt và các vấn đề

Khi xử lý các kim loại này, phải thực hiện các biện pháp đặc biệt để ngăn chặn sự bay hơi.

- Sơ đẳng Vấn đề:

- Mất kim loại nghiêm trọng: Một lượng lớn kim loại bị mất đi dưới dạng hơi, Điều này không chỉ gây lãng phí nguyên liệu thô mà còn làm cho thành phần cuối cùng của hợp kim khó kiểm soát. Ví dụ, Kiểm soát sự thất thoát kẽm khi nấu chảy đồng thau là một vấn đề rất khó khăn.

- Môi trường và Sự an toàn Rủi ro: Khói kim loại bốc hơi (chẳng hạn như khói oxit kẽm) gây ô nhiễm môi trường nhà xưởng và gây nguy hiểm cho người lao động’ sức khỏe. Các hơi như magie cũng có thể dễ cháy và nổ.

- Thiệt hại thiết bị: Hơi kim loại có thể ngưng tụ trên các bộ phận làm mát của lò, chẳng hạn như cuộn dây cảm ứng hoặc lớp lót, dẫn đến đoản mạch hoặc ăn mòn thiết bị.

- Chiến lược phản công:

- Chân không hoặc sự tan chảy của khí quyển có kiểm soát: Nóng chảy trong chân không hoặc trong môi trường khí trơ (như argon) có thể làm giảm đáng kể tốc độ bay hơi kim loại. Đây là phương pháp hiệu quả nhất nhưng cũng tốn kém nhất. Cảm ứng chân không tan chảy (Vim) lò được thiết kế đặc biệt cho các ứng dụng như vậy.

- Bìa thông lượng: Sử dụng chất trợ dung đặc biệt hoặc chất phủ lên bề mặt kim loại nóng chảy sẽ tạo ra rào cản vật lý, giảm sự tiếp xúc của chất tan chảy với khí quyển và do đó ức chế sự bay hơi.

- Kiểm soát công suất và nhiệt độ chính xác: Tối ưu hóa quá trình nấu chảy để tránh quá nhiệt không cần thiết và giảm thiểu thời gian kim loại ở nhiệt độ cao.

- nóng chảy có áp suất: Nóng chảy dưới áp suất cao hơn áp suất khí quyển một chút có thể làm tăng điểm sôi của kim loại một cách hiệu quả, ngăn chặn sự bay hơi. Tuy nhiên, điều này đòi hỏi một lò cảm ứng áp suất chuyên dụng.

Phần kết luận

Lò cảm ứng chắc chắn là một công nghệ nấu chảy tiên tiến, nhưng nguyên tắc làm việc có chọn lọc của nó có nghĩa là nó không thể làm được mọi thứ. Vì vật liệu phi kim loại có độ dẫn điện thấp, nó không thể phát huy sức mạnh một cách trực tiếp và phải dựa vào sự đốt nóng gián tiếp của chất cảm ứng, hy sinh một số hiệu quả và độ chính xác. Khi phải đối mặt với kim loại dễ bay hơi, sự khuấy động điện từ mạnh mẽ của nó trở thành con dao hai lưỡi, làm trầm trọng thêm sự mất mát kim loại và rủi ro an toàn, đòi hỏi các hệ thống phụ trợ phức tạp và tốn kém như chân không hoặc khí quyển được kiểm soát.

Vì thế, khi lựa chọn công nghệ nấu chảy, các tính chất hóa lý của vật liệu phải được xem xét đầy đủ. Chỉ bằng cách hiểu sâu sắc các nguyên tắc và hạn chế của các lò nấu chảy khác nhau, người ta mới có thể lựa chọn lò nung phù hợp nhất, hiệu quả chi phí, và giải pháp hiệu quả cho nhu cầu nguyên liệu và sản xuất cụ thể.